A indústria de embalagens percorreu um longo caminho ao longo dos anos, e uma das inovações mais importantes neste campo foi o desenvolvimento de máquinas de envase de garrafas de vidro. Estas máquinas foram concebidas para automatizar o processo de enchimento de garrafas de vidro com uma vasta gama de produtos, desde líquidos e molhos a pastas e pós. Sua importância reside em sua capacidade de aumentar a produção, melhorar a consistência do produto e reduzir os custos de mão-de-obra.

Neste guia, examinaremos detalhadamente as máquinas de envase de garrafas de vidro, incluindo os diferentes tipos disponíveis, como escolher a máquina certa para sua aplicação e os principais componentes que fazem essas máquinas funcionarem. Também abordaremos os aspectos operacionais das máquinas de envase de garrafas de vidro, incluindo como configurá-las, como mantê-las e como solucionar problemas comuns. Seja você um profissional da indústria de embalagens ou simplesmente curioso sobre este assunto fascinante, este guia foi elaborado para fornecer todas as informações necessárias para entender o mundo das máquinas de envase de garrafas de vidro.

Linha de máquinas de engarrafamento de vidro de VKPAK

Máquina de enchimento de garrafas de vidro monobloco 20ml para produtos farmacêuticos

Máquina de engarrafamento de vidro transbordante para licor

Linha de enchimento de garrafas de vidro de uísque

Máquina de encher garrafas de vidro a pistão

Máquina de enchimento e selagem de líquidos orais

Máquina de encher garrafas de vidro a pistão para molho

O que é a máquina de enchimento de garrafas de vidro?

As máquinas de envase de garrafas de vidro são dispositivos mecânicos usados para encher garrafas de vidro com vários tipos de produtos. Essas máquinas são normalmente utilizadas nas indústrias de alimentos e bebidas, química e farmacêutica, entre outras. Existem muitos tipos diferentes de máquinas de envase de garrafas de vidro, cada uma projetada para atender a um produto ou aplicação específica. Os tipos mais comuns incluem enchimentos por gravidade, enchimentos de pressão, enchimentos a vácuo, enchimentos de pistão, enchimentos de transbordamento, enchimentos de bancada, enchimentos rotativos, enchimentos em linha e enchimentos monobloco.

A importância das máquinas de envase de garrafas de vidro na indústria de embalagens é que elas são capazes de automatizar o processo de envase, o que pode levar a uma série de benefícios. Eles podem aumentar a produção, melhorar a consistência do produto e reduzir os custos de mão de obra. Automatizar o processo de envase também minimiza o risco de contaminação e erro humano, o que pode ser uma grande preocupação na indústria de alimentos e bebidas, por exemplo. Além disso, essas máquinas são capazes de lidar com uma ampla gama de produtos e tamanhos de garrafas, o que as torna ideais para embalar uma variedade de itens.

Além disso, as garrafas de vidro são consideradas um recipiente adequado para muitos produtos, pois fornecem uma excelente barreira contra a luz e o ar, o que ajuda a manter a qualidade do produto e prolonga a vida útil. E encher essas garrafas com uma máquina aumenta a velocidade, eficiência e precisão do enchimento.

No geral, as máquinas de envase de garrafas de vidro desempenham um papel vital na indústria de embalagens, fornecendo uma maneira confiável e eficiente de encher garrafas de vidro com uma ampla variedade de produtos.

Tipos de máquinas de enchimento de garrafas de vidro

Existem muitos tipos diferentes de máquinas de envase de garrafas de vidro disponíveis, cada uma com seus recursos e capacidades exclusivos. Aqui está uma breve visão geral de alguns dos tipos mais comuns:

♦ Preenchimento de gravidade:

Este tipo de máquina usa a gravidade para encher as garrafas com um produto. Ele depende do peso do produto para movê-lo de uma tremonha para a garrafa. Os enchimentos por gravidade são normalmente usados para produtos de fluxo livre, como água, suco e vinho.

♦ Enchedor de pressão:

Um enchimento de pressão usa pressão para mover o produto para dentro da garrafa. Ele conta com uma bomba para criar um diferencial de pressão entre o produto e a garrafa, fazendo com que o produto escorra para dentro da garrafa. Essas cargas são usadas para produtos mais viscosos, como molhos, xaropes e óleos.

♦ Enchimento a vácuo:

Este tipo de máquina usa vácuo para encher as garrafas. Ele cria um vácuo dentro da garrafa, puxando o produto para dentro da garrafa. As enchedoras a vácuo são normalmente usadas para produtos sensíveis ao oxigênio, como vinho e cerveja.

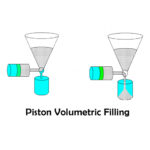

♦ Preenchimento do pistão:

Um enchimento de pistão usa um pistão para mover o produto para dentro da garrafa. Ele conta com um movimento alternativo para encher a garrafa, o que o torna adequado para produtos mais viscosos e não de fluxo livre.

♦ Enchedor de transbordamento:

Um enchedor de transbordamento usa um controle de nível de enchimento para encher a garrafa com um produto. O produto é adicionado ao frasco até atingir um determinado nível, e então o excesso é escoado. Este tipo de enchimento é adequado para produtos que espumam ou que requerem um nível de enchimento muito preciso.

♦ Enchimento de bancada:

Um enchedor de bancada é uma máquina menor, operada manualmente, que fica em uma bancada ou mesa. Esses enchimentos são normalmente usados para produção em pequena escala ou para encher frascos de teste.

♦ Enchedor rotativo:

Este tipo de máquina utiliza um carrossel rotativo para encher as garrafas. As garrafas são carregadas no carrossel e, à medida que ele gira, cada garrafa é preenchida. As enchedoras rotativas são normalmente usadas para linhas de produção de alta velocidade e para encher um grande número de garrafas em um curto período de tempo.

♦ Preenchimento em linha:

Uma enchedora em linha é uma máquina integrada a uma linha de produção. Esses enchimentos são normalmente usados para produtos que exigem um alto grau de precisão e consistência, como produtos farmacêuticos.

♦ Preenchimento monobloco:

Uma enchedora monobloco é uma máquina que combina as funções de enchimento, tampagem e rotulagem em uma única unidade. Esses enchimentos são normalmente usados para linhas de produção de alta velocidade e para produtos que requerem um alto grau de precisão e consistência.

Vale a pena notar que cada uma dessas máquinas pode ter variações com base no projeto específico, no entanto, esses são os tipos comuns de máquinas de envase de garrafas de vidro disponíveis.

Introdução detalhada de várias máquinas de enchimento de garrafas de vidro

Escolhendo a máquina de enchimento de garrafas de vidro certa

Fatores a considerar ao selecionar uma máquina de engarrafamento de vidro

Há vários fatores a serem considerados ao selecionar uma máquina de envase de garrafas de vidro, incluindo:

# Saída de Produção:

A produção da máquina é um fator importante a ser considerado, pois determinará quantas garrafas podem ser envasadas em um determinado período de tempo. Se você estiver planejando uma linha de produção de alto volume, uma enchedora rotativa ou em linha seria uma boa opção, enquanto uma enchedora de bancada seria mais adequada para produção em pequena escala.

# Viscosidade do produto:

A viscosidade do produto também será uma consideração importante. Para produtos de fluxo livre, como água ou suco, um enchimento por gravidade seria uma boa opção. Para produtos mais viscosos, como molhos ou xaropes, um enchimento de pressão ou um enchimento de pistão seria mais adequado.

# Tamanho da garrafa:

O tamanho da garrafa também é um fator importante a ser considerado, pois diferentes máquinas de envase são projetadas para lidar com diferentes tamanhos de garrafa. Algumas máquinas são capazes de lidar com uma ampla gama de tamanhos de garrafas, enquanto outras são projetadas para um tamanho específico de garrafa.

# Características do produto :

As características do produto, como pH, temperatura, pressão e formação de espuma, podem afetar o design e o desempenho da máquina. Por exemplo, produtos que espumam ou que requerem um nível de enchimento muito preciso, como líquidos de baixa densidade ou líquidos de alta temperatura, um enchimento de transbordamento pode ser mais adequado.

# Requisito de enchimento asséptico:

Se o produto precisar ser envasado em condições assépticas para manter sua vida útil ou qualidade, a envasadora deve ser projetada para envase asséptico.

# Custo inicial e operacional:

O custo de compra, manutenção e custo operacional devem ser considerados ao selecionar uma máquina. Algumas máquinas são relativamente caras para comprar, mas têm baixos custos de manutenção e operação, enquanto outras podem ser mais baratas inicialmente, mas têm custos contínuos mais altos.

# Capacidade e crescimento:

A capacidade atual e futura e a taxa de produção devem ser levadas em consideração. Por exemplo, uma enchedora de bancada pode ser adequada para um negócio de pequena escala com baixa taxa de produção, mas no caso de uma expansão futura, investir em uma enchedora rotativa ou em linha, com capacidade para lidar com grandes volumes de garrafas seria mais adequado.

Produtos aplicáveis para diferentes máquinas

Diferentes tipos de máquinas de envase de garrafas de vidro são mais adequados para diferentes aplicações, dependendo de fatores como o rendimento da produção, a viscosidade do produto e o tamanho da garrafa. Abaixo está uma comparação geral de diferentes tipos de máquinas e sua adequação para diferentes aplicações:

# Preenchimento de gravidade:

Adequado para produtos de fluxo livre, como água, suco e vinho. Simples e confiável, com baixa manutenção. Bom para linhas de produção em pequena escala.

# Enchimento de pressão:

Adequado para produtos mais viscosos, como molhos, xaropes e óleos. Conhecido pela exatidão e precisão, frequentemente usado em linhas de produção de alto volume. No entanto, eles podem exigir manutenção e limpeza frequentes e podem ser relativamente caros para comprar e operar.

# Enchimento a vácuo:

Adequado para produtos sensíveis ao oxigênio, como vinho e cerveja. Minimiza a quantidade de oxigênio que entra na garrafa durante o processo de envase, resultando em maior vida útil do produto. No entanto, as enchedoras a vácuo podem ser relativamente caras para comprar e operar e também têm um custo de manutenção mais alto do que outros tipos de enchedoras.

# Preenchimento do pistão:

Adequado para produtos mais viscosos, como líquidos mais espessos e produtos semi-sólidos, como géis ou pastas. Conhecido pela exatidão e precisão, podendo manusear diversos tipos de contêineres. No entanto, eles tendem a ser mais complexos e requerem manutenção regular.

# Enchedor de transbordamento:

Adequado para produtos que espumam ou que requerem um nível de enchimento muito preciso. Conhecido pela precisão e exatidão e manutenção relativamente baixa.

# Enchimento de bancada:

Adequado para produção em pequena escala ou para encher frascos de teste. Simples e fácil de usar, relativamente barato e fácil de limpar. No entanto, como são operados manualmente, a velocidade e a precisão do enchimento podem variar dependendo do nível de habilidade do operador.

# Enchedor rotativo:

Adequado para linhas de produção de alta velocidade e para encher um grande número de garrafas em um curto período de tempo. Conhecido pela alta velocidade e eficiência, e pode lidar com uma ampla variedade de tamanhos e formatos de garrafas. No entanto, essas máquinas podem ser relativamente caras para comprar e operar e também podem exigir manutenção e limpeza frequentes.

# Preenchimento em linha:

Adequado para produtos que exigem alto grau de precisão e consistência, como produtos farmacêuticos, alimentos e bebidas. Eles são projetados para trabalhar com outras máquinas, como tampadoras, rotuladoras e transportadoras de maneira perfeita e eficiente. Eles são conhecidos pela alta velocidade, precisão e consistência de enchimento. No entanto, eles podem ser relativamente caros para comprar e operar.

# Enchimento monobloco:

Adequado para linhas de produção de alta velocidade e para produtos que exigem alto grau de precisão e consistência. Eles combinam as funções de enchimento, fechamento e rotulagem em uma única unidade, conhecida pela eficiência, automação e facilidade de uso. Eles podem lidar com grandes volumes de garrafas por vez, mas são relativamente caros para comprar e operar e podem exigir manutenção e limpeza frequentes.

Vale ressaltar que essas são generalidades e que muitas máquinas são projetadas para lidar com vários tipos de produtos, contêineres e volume de produção, é importante considerar os requisitos específicos de sua aplicação e consultar o fabricante ou um profissional para selecionar o melhor máquina para suas necessidades.

Componentes da máquina de enchimento de garrafas de vidro

Principais componentes de uma máquina de enchimento de garrafas de vidro

As máquinas de enchimento de garrafas de vidro são compostas por vários componentes-chave que trabalham juntos para encher garrafas com um produto de forma precisa e eficiente. Alguns dos principais componentes de uma máquina de enchimento de garrafas de vidro incluem:

◊ Bocais de enchimento:

Estas são as partes da máquina que dispensam o produto nas garrafas. Eles podem ser projetados de diferentes maneiras, dependendo do tipo de máquina e do produto a ser envasado. Por exemplo, algumas máquinas usam um único bico de enchimento, enquanto outras usam vários bicos para produção em alta velocidade.

◊ Válvulas:

As válvulas são usadas para controlar o fluxo de produto da tremonha para o bocal de enchimento. Podem ser manuais ou automáticas, dependendo do tipo de máquina. As válvulas automáticas são normalmente controladas por um sistema de controle, que pode abrir e fechar as válvulas com base nos requisitos de enchimento específicos.

◊ Sensores:

Os sensores são usados para detectar a presença de uma garrafa sob o bocal de enchimento e para monitorar o nível de enchimento da garrafa. Eles podem ser sensores infravermelhos, sensores de proximidade ou outros tipos de sensores. O sensor sinaliza ao sistema de controle para iniciar ou parar o processo de enchimento quando uma garrafa estiver presente ou quando o nível de enchimento desejado for alcançado.

◊ Sistema de controle:

O sistema de controle é o cérebro da máquina, gerencia e controla as diferentes funções da máquina, como o fluxo do produto, o movimento dos pistões ou válvulas e a rotação do carrossel, também gerencia a comunicação com os sensores e a interface do operador.

◊ Funil do produto:

A moega é o recipiente que contém o produto a ser envasado, normalmente está localizada acima dos bicos de envase, e pode ser projetada para manusear diferentes tipos de produtos, diferentes volumes e pressões.

◊ Unidades de fechamento e rotulagem:

Algumas máquinas, como envasadoras monobloco, possuem unidades de fechamento e rotulagem integradas à máquina. Essas unidades são responsáveis por aplicar as tampas e rótulos nas garrafas depois de enchidas.

◊ Transportador:

Os transportadores são usados para mover garrafas ao longo da linha de produção e trazê-las sob os bicos de enchimento. Eles podem ser projetados para lidar com diferentes tipos de garrafas e se mover em diferentes velocidades, dependendo dos requisitos de produção.

◊ Sistemas pneumáticos e hidráulicos:

Esses sistemas são responsáveis pelo movimento dos pistões, válvulas e outros componentes mecânicos da máquina, são controlados pelo sistema de controle e requerem manutenção regular.

Materiais para Fabricação de Máquinas de Engarrafamento de Vidro

Os materiais utilizados na construção dos diferentes componentes de uma máquina envasadora de garrafas de vidro podem variar dependendo do tipo de máquina e do produto a ser envasado. Abaixo estão alguns materiais comuns usados na construção de diferentes componentes e sua adequação para diferentes tipos de produtos:

◊ Aço inoxidável:

O aço inoxidável é um material popular para a construção de bicos de enchimento, tremonhas e outras partes da máquina que entram em contato com o produto. É durável, fácil de limpar e resistente à corrosão. Também é adequado para uma ampla gama de produtos, incluindo alimentos e bebidas, produtos farmacêuticos e produtos químicos.

◊ Alumínio:

O alumínio é um material leve e resistente à corrosão que é comumente usado para a construção de estruturas de máquinas e outros componentes estruturais. Também é utilizado para a construção de algumas partes da máquina que entram em contato com o produto, como bicos de envase.

◊ Plástico:

O plástico é utilizado para a construção de alguns componentes da máquina que não entram em contato com o produto, como proteções e tampas. É leve, barato e fácil de limpar. No entanto, não é tão durável quanto o aço inoxidável ou o alumínio e pode não ser adequado para alguns produtos, como os corrosivos ou de alta temperatura.

◊ Teflon:

O teflon é um tipo de plástico comumente utilizado para a construção de juntas, vedações e outras partes da máquina que entram em contato com o produto. É resistente a produtos químicos e altas temperaturas, tornando-o adequado para uma ampla gama de produtos, incluindo alimentos e bebidas, produtos farmacêuticos e produtos químicos.

◊ Borracha e silicone:

A borracha e o silicone são comumente utilizados para a construção de retentores e juntas, e outras partes que entram em contato com o produto, são conhecidos por sua flexibilidade, durabilidade e resistência a produtos químicos e altas temperaturas.

◊ Vidro:

O vidro é usado para a construção de garrafas, é adequado para produtos sensíveis à luz e também é usado para algumas aplicações de laboratório onde o produto precisa ser visível.

Vale ressaltar que a escolha do material depende também dos procedimentos de limpeza e higienização que devem ser aplicados na máquina, bem como das normas que devem ser seguidas.

Operações e manutenção da máquina de enchimento de garrafas de vidro

Como operações da máquina de enchimento de garrafas de vidro?

As máquinas de envase de garrafas de vidro operam dispensando um produto em garrafas usando uma série de bicos, válvulas e sensores. A operação específica da máquina dependerá do tipo de máquina e do produto a ser envasado. Abaixo está uma descrição geral de como as máquinas de enchimento de garrafas de vidro operam:

1. Configurando a máquina:

Antes que a máquina possa ser utilizada, ela deve ser configurada com os bicos, válvulas e sensores apropriados para o produto a ser envasado. A máquina também deve ser ajustada para o tamanho e forma específicos das garrafas que serão utilizadas. Isso pode envolver o ajuste da posição dos bicos, válvulas e sensores, bem como a velocidade do transportador.

2. Carregando o produto:

O produto é carregado na tremonha, localizada acima dos bicos de enchimento. O produto deve estar na temperatura e viscosidade adequadas para o funcionamento correto da máquina.

3. Iniciando a máquina:

Assim que a máquina estiver configurada e o produto carregado, a máquina pode ser iniciada. As garrafas são carregadas no transportador e, por sua vez, são trazidas sob os bocais de enchimento.

4. Enchendo as garrafas:

O sistema de controle abre as válvulas, permitindo que o produto saia da moega e entre nas garrafas. As garrafas são preenchidas com uma quantidade específica de produto, que pode ser ajustada com base no nível de enchimento desejado. Os sensores detectam a presença da garrafa sob o bocal de enchimento e monitoram o nível de enchimento da garrafa.

5. Fechamento e rotulagem:

No caso da envasadora Monoblock, uma vez envasadas, as garrafas seguem adiante na linha de produção, onde são tampadas e rotuladas automaticamente, sem a necessidade de intervenção manual.

6. Fazendo ajustes:

Se necessário, a máquina pode ser ajustada durante a operação para levar em conta as mudanças no produto ou nas garrafas. Por exemplo, se a viscosidade do produto mudar, a taxa de fluxo do produto pode ser ajustada para garantir que as garrafas sejam preenchidas corretamente.

7. Limpeza e manutenção:

Depois que a máquina é usada, ela deve ser limpa e mantida para garantir que continue funcionando corretamente. Isso pode envolver a limpeza dos bicos, válvulas e sensores, bem como a lubrificação de peças móveis e verificação de desgaste.

Vale a pena notar que diferentes tipos de máquinas têm diferentes procedimentos operacionais e diferentes ajustes necessários, mas o processo geral de carregar o produto, encher, tampar e rotular e fazer ajustes são comuns entre todos os tipos de máquinas. É importante consultar as instruções do fabricante e trabalhar com um profissional ao configurar e ajustar uma envasadora de garrafas de vidro para garantir que ela seja usada de maneira correta e segura.

Problemas comuns e soluções da máquina de enchimento de garrafas de vidro

A manutenção de rotina é essencial para garantir que uma máquina de envase de garrafas de vidro continue a operar corretamente e com segurança. Abaixo estão algumas tarefas de manutenção comuns que devem ser executadas regularmente:

# Limpeza:

A máquina deve ser limpa regularmente para remover qualquer resíduo de produto e evitar contaminação. Isso pode envolver a desmontagem de certas partes da máquina, como bicos e válvulas, e sua limpeza com uma solução de limpeza adequada.

# Lubrificação:

As partes móveis da máquina, como engrenagens e rolamentos, devem ser lubrificadas regularmente para garantir uma operação suave e evitar desgaste.

# Inspeção:

A máquina deve ser inspecionada regularmente quanto a sinais de desgaste, como rachaduras ou vazamentos nos bicos ou válvulas. Quaisquer peças danificadas devem ser substituídas imediatamente para evitar mais danos à máquina.

# Calibração:

A máquina deve ser calibrada regularmente para garantir que está dispensando a quantidade correta de produto. Isso pode envolver o ajuste da vazão do produto ou a posição dos bicos.

# Substituição do filtro:

O filtro, se houver, usado na máquina deve ser verificado e substituído conforme necessário.

# Sistemas pneumáticos e hidráulicos:

Os sistemas pneumáticos e hidráulicos devem ser verificados e mantidos de acordo com as instruções do fabricante.

Além da manutenção de rotina, também existem alguns problemas comuns que podem ocorrer com as máquinas de envase de garrafas de vidro, que são:

# Vazamentos:

Podem ocorrer vazamentos nos bicos ou válvulas se estiverem danificados ou gastos. Isso pode resultar no desperdício do produto e também pode causar contaminação.

# Níveis de preenchimento incorretos:

Se a máquina não estiver calibrada corretamente, pode dispensar muito ou pouco produto nas garrafas.

# Bloqueio:

A máquina pode travar se as garrafas não forem carregadas corretamente ou se houver um bloqueio nos bicos ou válvulas.

# Problemas elétricos:

Problemas elétricos podem ocorrer se o sistema de controle ou outros componentes elétricos da máquina estiverem danificados ou com mau funcionamento.

# Problemas de pressão de ar:

Problemas de pressão de ar podem ocorrer no sistema pneumático se os filtros de ar estiverem entupidos ou se o compressor de ar não estiver funcionando corretamente.

Para solucionar esses problemas, você pode consultar as instruções do fabricante ou consultar um profissional. É importante resolver esses problemas assim que ocorrerem para evitar mais danos à máquina e garantir que ela continue funcionando corretamente.

Conclusão

Em conclusão, as máquinas de enchimento de garrafas de vidro são uma parte essencial da indústria de embalagens e desempenham um papel crucial no enchimento preciso e eficiente de garrafas com uma ampla gama de produtos. Existem vários tipos de máquinas disponíveis, cada uma com suas próprias vantagens e desvantagens. Fatores como saída de produção, viscosidade do produto e tamanho da garrafa devem ser considerados ao selecionar uma máquina. É importante trabalhar com um profissional ou com o fabricante para selecionar a melhor máquina para suas necessidades e fazer manutenção e solucionar problemas da máquina regularmente para garantir o desempenho ideal.